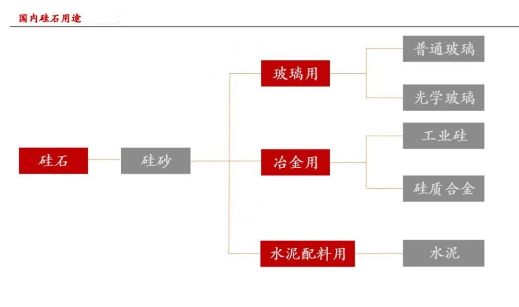

什么是硅石?主要用途是哪里?

硅石是脉石英、石英岩、石英砂岩的总称,化学式SiO2。主要用途大致可分为:用于冶金工业的耐火材料、石英玻璃、水泥配料用硅石。

而硅石依据硅的含量和杂质含量不同,使用用途则不同,其中硅石矿的硅含量在98%以上可用于制造高纯硅、半导体材料、光纤等高科技产品;硅含量在95%以上用于制造硅铁、硅锰等治金材料;硅含量在90%以上可用于普通玻璃、熔剂用硅;硅含量在80%可用于水泥。

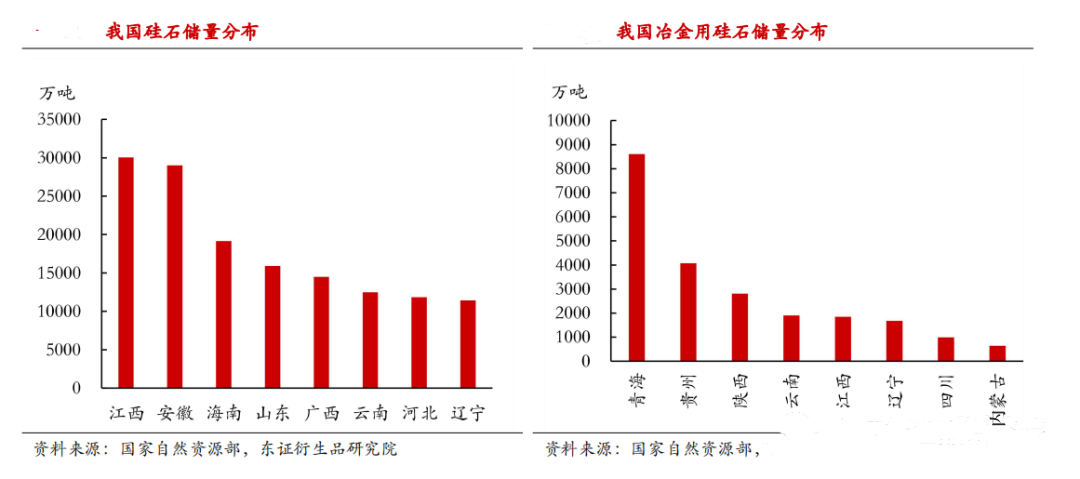

我国硅石资源分布情况

我国硅石资源丰富,分布广泛又相对集中,主要集中在华北、东北、华东和西北地区。其中,内蒙古、新疆、山东省和广西储量较大,占全国总储量的86%。此外,江苏、安徽、湖北、湖南等地也有一定的储量。

其中用于冶金用硅石、玻璃用硅石和水泥用硅石主要分布在江西、安徽、海南等省份,仅江西和安徽两省储量之和占比就达 25%以上。用于工业硅原料,集中分布在青海、贵州、陕西,占比分别为 35.16%、16.62%和 11.45%。

硅石的杂质赋存情况

硅石除了主要矿物石英外,通常伴有长石、云母、粘土和铁质等杂质矿物。而用于制备高纯和超高纯的石英原料,是除了二氧化硅外其它都是杂质,其主要有害杂石为含铁、含铝杂质、部分云母伴生。

而铁杂质在硅石中以微细颗粒赋存在黏土或长石中,以氧化铁附着在石英表面、或在石英内部呈浸染、透镜状、固溶态存在。

含铝杂质主要来自云母、石英、黏土矿,部分存在于石英晶格中,形成结构杂质。

除以上杂质赋存情况外,硅石中普遍存有流体包裹体,根据成因可分为原生包裹体、假次生包裹体、次生包裹体三类。而流体包裹体仅次生包裹体可通过粉碎破裂进行剥离。原生包裹体无法有效破裂剥离。

硅石分选工艺

根据硅石应用场景不同,分选流程主要为破碎、研磨、分级,制成符合不同行业需求的硅石产品。

首先,硅石加工第一步是破碎工序。常见破碎设备有颚式破碎机、圆锥破碎机、冲击式破碎机。通过破碎机将硅石破碎至适合颗粒大小,然后进行至下一步加工工序。

研磨阶段,通过研磨设备对粗破的硅石细磨。常用设备主要有球磨机、高压悬辊磨和磨料机等。工作原理不同,但能够将硅石细磨至所需粒度,以提升硅石品质。

如何进行硅石提纯

根据硅石的杂质和包裹体赋存形态,硅石的提纯工艺主要分为擦洗-磁选-浮选-酸浸等工艺。

擦洗是借助机械力与砂粒的磨剥力来去除石英砂表面的铁薄膜、泥性杂质及粘接的矿物的选矿方式,一般擦洗属原料入选前的预处理工艺。

磁选可以最大限度清除包括连生体颗粒在内的磁性矿物,如黑云母、钛铁矿、赤铁矿、黄铁矿或石榴石等杂质,也可去除带磁性矿物包裹体粒子。

而浮选主要是去除非磁性伴生杂质矿物,主要有长石、云母等。

最终经过磁选和浮选分离后的硅石,纯度已达到99.93%,而高纯度石英砂为99.99%,这就通过酸浸来降低含铁量,主要是利用石英不融入酸,而其它杂质矿物能被酸液溶解的特点,从而进一步达到提纯的目的。

除了上述主要的硅石加工设备外,还有一些辅助工艺及设备可进一步提高加工效率和产品品质,如破碎后加入预分选工艺,可抛废大部或全部解离出的杂质矿石。部分云母伴生的硅石矿,也可通过抛废处理,抛出大部分云母片,降低后续浮选药剂量和成本。通过预抛废处理的硅石矿,可提升入磨矿石品质,可大幅度提升后续工艺的生产效率和降低生产成本。

预分选所运用的技术主要为光电分选,是通过对硅石矿表面特征进行识别与分选,如颜色特征明显可通过矿石色选机进行分选,表面特征复杂如颜色多样、色泽差异小、解离度差需要定义好坏、形状等可通过人工智能分选机进行分选。而其中的名德光电,更是专业从事光电选矿设备技术研发与生产,产品覆盖各类金属、非金属矿石分选。

总之,硅石分选设备在硅石加工过程中起着至关重要作用,根据硅石不同行业的需求,选择合理的加工设备和技术,可提高产品的效率和质量。

首页

首页

产品中心

产品中心

服务中心

服务中心

联系我们

联系我们