微气泡

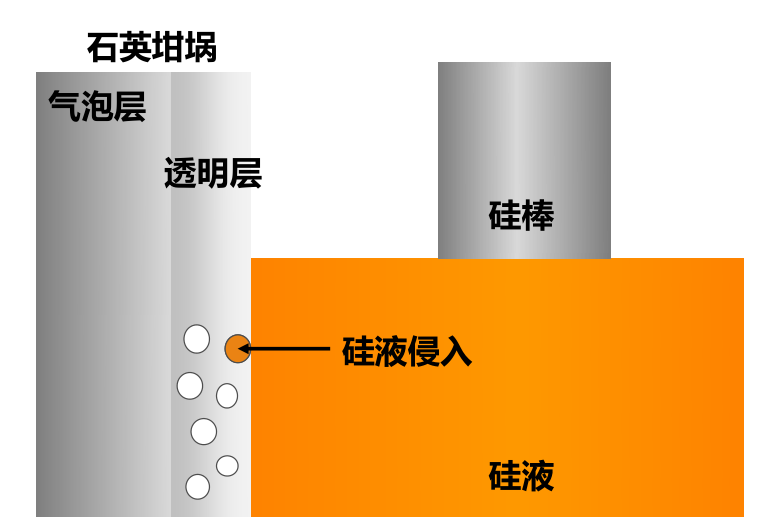

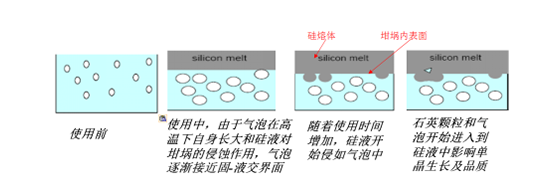

石英坩埚具有半透明的外观,由外层和内层两部分组成。外层也称为气泡复合层,含有较多气泡,不透明;内层则是气泡空乏层,透明且不含气泡,厚度为3~5mm。控制坩埚透明层中微气泡的含量将影响其寿命。在高温下熔制时,内表面不断与硅液接触并溶解,导致透明层中的微气泡逐渐增大,最内表面的气泡会破裂,释放出石英微颗粒和微气泡。这些杂质以微颗粒和微气泡的形式随着硅液流动到整个硅熔体中,直接影响硅的晶体生长和单晶硅的质量。

透明层气泡对石英坩埚的影响示意图来源:胡泽晨等.石英砂的提纯技术现状及挑战

在石英坩埚的制造过程中,由于温度极高,表面液体包裹体会吸收膨胀,导致坩埚表面出现气泡和裂纹,进而影响坩埚的质量。同时,石英坩埚的内壁与硅熔体接触,在高温状态下,如果内壁存在气泡,这些气泡会释放气体和杂质到熔体中,从而干扰单晶硅的生长过程。

来源:欧晶科技

产生原因:

解决方案:

(1) 选择高品质、低气液包裹体含量的石英砂作为石英坩埚的原料,以确保高纯度石英砂中的气液包裹体数量较少。

(2) 对石英坩埚的生产工艺进行优化,调整熔制过程中的工艺参数,通过精确调整和配合各个工艺参数,进一步减少石英砂之间的气体被包裹在透明层中。

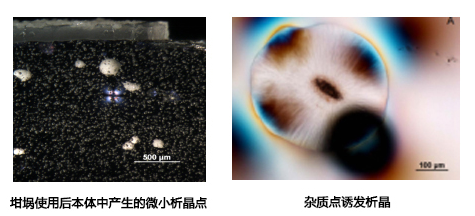

析晶

石英坩埚在高温下具有趋向变成二氧化硅的晶体(方石英)。这个过程称为再结晶,也称为“失透”,通常也称为“析晶”。析晶通常发生在石英坩埚的表层。

由于采用低档次石英砂或者在生产制程中的污染而带来的坩埚中的杂质含量过高,往往会带来石英坩埚在本体上的析晶,如果析晶靠近内表面,则由于局部的析晶壳层过厚而极易脱落使单晶拉制无法继续。如果析晶造成外壁较厚的析晶,这种现象往往伴随着坩埚外壁在析晶前期已经过度软化贴紧石墨坩埚,而极易产生在底部或者弧度的鼓包现象。如果这种析晶有可能贯穿坩埚本体的话,就会引起漏硅等一系列严重后果。

来源:欧晶科技

产生原因:

析晶主要原因是石英坩埚内外表面容易沾污,引起杂质离子的局部聚集,特别是碱离子,如K、Na、Li、Ca、Mg等高温后引起粘度降低,促使失透加速,形成析晶。

(1)员工在操作过程中标准作业不规范,如在石英坩埚检验与装料过程中,带入汗水、口水、油污及尘埃等。石英坩埚的生产、清洗及包装过程中受到沾污会使石英坩埚发生析晶现象。

(2)石英坩埚本身质量存在问题,石英坩埚的几何尺寸和外观是生产工艺决定的,而纯度是由原料决定的。石英坩埚所用高纯石英砂原料要求纯度高、一致性好及粒度分布均匀等。当石英坩埚内部有害成分较高时,会影响坩埚的熔制与耐温性,甚至还会出现气泡、色斑、脱皮等现象,严重影响石英坩埚质量。

(3)坩埚未经彻底煅烧或受到沾污后继续投入使用;用于拉晶的原料纯度低,所含杂质太多(酸、碱离子的残留)或清洗工艺不尽完善等,这对坩埚的正常使用影响也非常大,主要表现在容易发生严重析晶;熔料时温度过高或多次回熔致使石英坩埚长时间处在高温中也将加重析晶的程度。

解决方案:

(1)在单晶拉制生产的整个过程中必须严格按照工艺规程标准操作;

(2)石英坩埚的生产厂商要保证其生产的坩埚从用料到生产的各个环节均符合质量要求;

(3)拉晶所用的原料纯度一定要符合标准生产的要求,且原料的清洗质量也要符合工艺要求,避免硅料表面酸、碱残留;

(4)新的石墨器件,如石墨坩埚因含有一定的灰粉和其它杂质,在投入使用前须经彻底的高温煅烧才能使用;

(5)熔料时选用合适的熔料温度以减少或降低析晶的程度。

变形

产生原因:

(1) 羟基含量过高会显著降低坩埚的耐温性能,因为羟基会改变SiO2的键合结构。当坩埚中的羟基含量超过150ppm时,1050摄氏度就会导致坩埚软化变形。

(2) 不正确的装料方法会导致液位以上的料与石英坩埚呈面接触状态,这容易在熔料过程中发生挂边,导致坩埚变形。如果坩埚的最上部全部装了碎小细料,那么在熔料过程中,下部已经溶解完,而上部仍处于结晶状态,这也会导致坩埚变形。

(3) 析晶现象会减薄石英坩埚的厚度,降低坩埚的强度,容易导致石英坩埚变形。

(4) 熔料温度过高或过低都会导致问题。

(5) 不正确的熔料方法也会导致问题。

解决方案:

鼓包

熔料中发生鼓包且鼓包较大时,在拉晶过程中随着液位的下降,鼓包会渐渐露出液面,这时已经拉出的晶棒会碰擦鼓包,如不及时停炉会发生晶棒跌落的情况。

产生原因:

(1)石英砂杂质含量过高、粘度较低;

(2)石英坩埚外表面析晶严重,造成反应产生的气体聚集;

(3)烧炼温度过高,石英坩埚在高温下会变软,如果烧炼温度超过其耐温极限,它就会畸变、变形,甚至出现鼓包现象;

(4)石英坩埚因为长时间在高温环境下,如果突然受到冷却或者遭受快速的温度变化,会引起热震现象。热震会导致坩埚表面出现撕裂甚至鼓包;

(5)石英坩埚在制作过程中存在生产缺陷,例如存在空洞、气泡或者裂纹等缺陷,这些问题会出现在使用过程中,并表现为鼓包等问题;

解决方案:

(1)在投料过程中要注意控制投料量,避免发生挂边现象;

(2)合理的投料操作可以减少对石英坩埚造成的压力和变形;

(3)在熔化过程中要密切观察液面变化情况。发现有鼓包问题应及时采取相应的措施来消除或降低鼓包。

黑点

石英坩埚内壁有时会出现小到零点几mm到大到十几个mm的黑点。

产生原因:

(1)石英砂原料没有充分进行提纯;

(2)石英砂加工设备的金属残留,对石英砂产生污染;

(3)在高温下,设备的迸溅进入坩埚里面;

(4)在石英坩埚上料成型过程当中,人工的操作的不规范,将外界的一些杂质带入到坩埚里面。

解决方案:

(1)使用高品质的石英砂或对石英砂进行充分提纯除杂;

(2)在生产过程中严格按照操作工艺规程认真操作。

漏硅

石英砂的杂质含量过高,尤其是碱金属和碱土金属,如含有许多Li、Na、K、Ca、Fe杂质含量的石英砂用在石英坩埚内层,杂质会迁移扩散到硅液当中,如果它在内表面浓度较高,会形成异常的破坏性析晶,产生的颗粒进入到硅液中也会产生严重的断线,如果浓度更高,则会形成一个腐蚀坑,一旦形成腐蚀坑,硅液会顺着坑和缝隙不断向外腐蚀,最终产生漏硅的风险。

解决方案:

(1)选择合适的熔料方法,防止因“二次”结晶发生漏硅;

(2)在熔料时,根据不同的熔料场,不同的投料量选择合适的熔料温度与时间;

(3)在石英坩埚的生产、包装、运输过程中应避免石英坩埚受到撞击,以免其受到损伤而产生破裂;

(4)在清洗原料的过程中应该将酸碱残液彻底冲洗干净以避免坩埚内壁产生严重析晶。

转载:粉体网

首页

首页

产品中心

产品中心

服务中心

服务中心

联系我们

联系我们