如何根据矿石特征选择合适选矿工艺及降低选矿成本?

选矿作为矿石行业对矿石利用的核心环节,对于提升矿石品位及回收率起到至关重要的作用。但随着高品位、易开采矿石的减少,以及日益增长的选矿成本,是困扰矿企的两大难题。因此,如何采用适合的选矿方法和降低选矿成本已经成为企业亟待解决的问题。

矿企为了达到最佳的矿石选矿效果,选矿工艺流程的选择,可以很好的降低选矿成本。在工艺流程设计之初,就要结合矿石特征进行选择,设计出适合的高效选矿工艺流程。同时,因节能环保要求,应采用节能、环保的选矿工艺技术,减少能耗和环境污染,降低选矿成本。

首先,针对矿石按特征主要可分为以下几种:

一、矿石的物理特征

矿石的物理特征主要分为颜色、形状、纹理、硬度、磁性、密度等。根据矿石的物理特征可以选择不同的选矿方法。在矿物密度差异大的矿石如重晶石、赤铁矿、石棉、云母、高岭土等,可采用重介质进行选矿;对磁性较强的磁铁矿、磁黄铁矿,中磁性的半假象赤铁矿及一些钛铁矿、铬铁矿,弱磁性的赤铁矿、菱锰矿常采用磁选法;具有颜色、纹理、形状、光泽等外表特征差异大的萤石、滑石、硅灰石、硅石、锂矿石、石英、钾长石等往往采用光电分选。

不同的矿石具有不同的化学特征,如成分、酸碱性。比如氧化铜矿常采用离析-浮选法,金矿如混汞、氰化、硫脲、高温氯化法等提金方法。

矿石结构是指矿石中矿物颗粒的特点,即矿物颗粒的形状、相对大小、相互嵌布关系或矿物颗粒与矿物集合体的嵌布关系。如浸染状铜硫矿石,采用优先浮选流程,浮铜后的尾矿要再浮硫。

不同种类的矿石形成于不同的产地环境,如元山子镍钼矿成因类型为沉积变质热液改造型,根据矿石特点选用岩石破碎、焙烧、加药剂浮选等方法;如甘肃肃南桦树沟镜铁山和四川白玉呷村沉积型重晶石矿石以及与硫化矿、萤石等伴生的热液型重晶石矿石,除采用重选法外,还采用浮选方法进行选别。

矿石预选预选实验

选矿实验是制定正确选矿工艺和确定选矿设备的重要依据,通过选矿实验可以优化选矿流程、选矿工艺,降低选矿成本。在进行选矿试验时,应根据矿石特性和选矿要求,制定合理的试验方案,优化试验流程,提高试验效率和准确度。试验过程中,应注意以下几点:

1、实验样本要选择矿体中代表性样本,以确保实验准确和可靠性。

2、实验中尽可能模拟出实际生产的工况情况。

3.、对实验数据进行统计、分析,优化选矿工艺参数和设备,提高选矿效率和回收率。

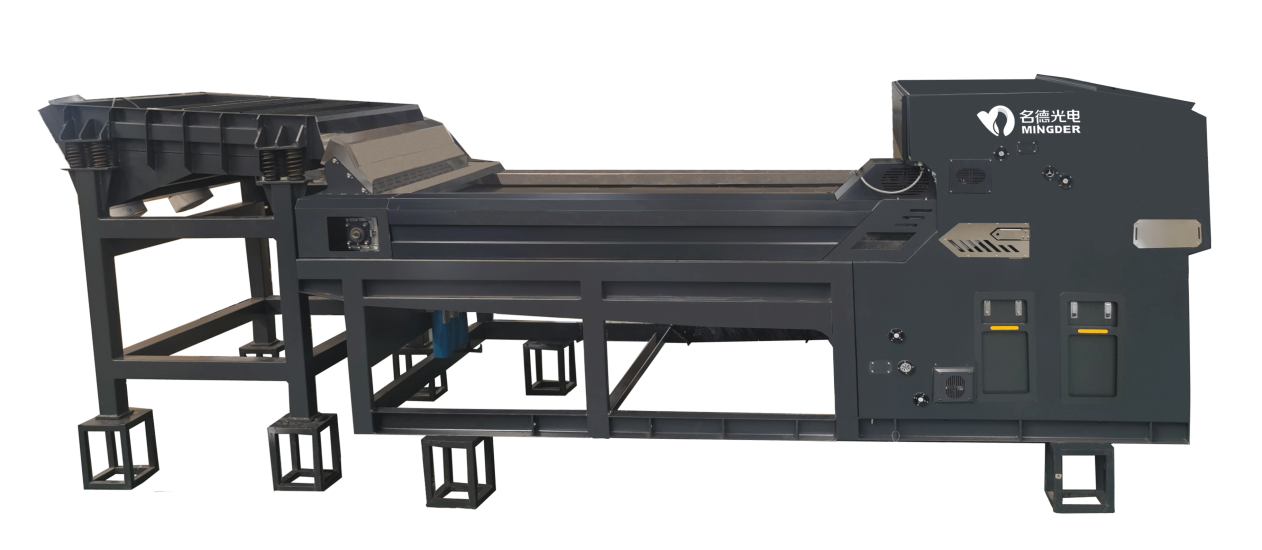

矿石分选设备是选矿工艺的关键设备,在选择设备时,要充分考虑矿石的特征和要求选择合适的设备,在选择设备过程中要优先考虑性能和成本,同时也要考虑设备使用寿命、易损件及运维成本等因素。同时厂家选择上也是较为重要,是否是专业提供矿业设备。例如专门从事研发、生产光电选矿设备的名德光电。

制定合理的选矿流程

选矿过程中制定合理的流程,是保证选矿效果和降低选矿成本的关键。合理控制每个环节,可以很好的降低损耗和运维成本。具体措施如

1、减少设备的过载和磨损。

2. 严格控制选矿设备的运行参数。

3. 针对不同的设备制定科学合理的保养维护计划,定期检查和维护。可以有效提升设备的使用寿命。

综上所述,降低选矿成本和选矿工艺要从多方位、多角度入手,不仅包括合理的选矿工艺流程、合适的设备、控制选矿过程、严谨的选矿实验等等。只有综合各个因素,最终才能才能实现选矿成本的降低和矿业企业的可持续发展。

首页

首页

产品中心

产品中心

服务中心

服务中心

联系我们

联系我们