不同硅石矿的用途一览及分选工艺详情!

硅石主要可分为脉石英、石英岩、石英砂岩。用途可分为用于冶金工业的酸性耐火砖,高纯度硅石可用于石英玻璃或提炼单晶硅。化学工业上用于制备硅化合物和硅酸盐,也可作硫酸塔的填充物。建材工业上用于玻璃、陶瓷、硅酸盐水泥等。可用作工业硅等铁合金冶炼的原材料。

根据含硅量和规格情况,最终决定硅石的用途。大致可分为块矿和制砂用料两种。

首先用于冶金用硅,通过使用硅石SiO2和碳质还原剂C(主要成分为精煤、石油焦、木炭、木片等)两种原料,一般情况二氧化硅含量高于98.5%以上,粒径在8-100mm以上。

而硅石最终适宜粒度,受硅石种类、电炉、容量、操作状况以及还原剂的种类和粒度等多种因素影响以及具体的冶炼条件来决定。

而用于其它用途的硅石一般选择制砂使用,工业上将石英砂常分为:普通石英砂、精制石英砂、高纯石英砂、硅微粉等。

普通石英砂

一般采用天然石英矿,经过破碎、筛分、水洗、分选、烘干、磨矿处理。二氧化硅含量在90-99%,氧化铁在0.06-0.02%,耐火度1750℃,外观具有无杂质、无棱角、密度大、机械强度高、载污能力线使用周期长等特点,粒径在5-220目,

主要用途:冶金、墨碳化硅、玻璃及玻璃制品、搪瓷、铸钢、泡花碱、化工、喷吵等行业。

精制石英砂

精制石英砂又称酸洗石英砂。二氧化硅含量在99-99.5%之间,氧化铁≤0.005%,采用的是天然石英砂。

主要用途:玻璃、耐火材料、冶炼硅铁、冶金熔剂、陶瓷、研磨材料、铸造造型石英砂等方面,在建筑中利用其有很强的抗酸性介质浸蚀能力,制取耐酸混凝土及耐酸砂浆。

高纯石英砂

高纯石英砂采用优质天然石英石或砂浆,是通过高品位石英经过一系列工艺而成,一般二氧化硅≥99.95%,氧化铁≤0.001%,氧化铝≤0.01%,

主要用途:电光源、光纤通信、太阳能电池、半导体集成电路、精密光学仪器、医用器皿、航天航空等高科技行业。

硅微粉

硅微粉是由天然石英或熔融石英经破碎、分选、球磨、浮选、酸洗提纯、高纯水处理等多道工艺加工而成的微粉。

硅微粉是以结晶石英、熔融石英等为原料,经研磨、精密分级、除杂、高温球化等工艺加工而成的一种无毒、无味、无污染二氧化硅粉体,是具有高耐热、高绝缘、低线性膨胀系数和导热性好等优异性能的无机非金属材料。

石英砂的常规用途主要有板材砂、玻璃砂、光伏用高纯石英砂、铸造用砂以及陶瓷用砂、耐火材料磨料砂、喷砂。

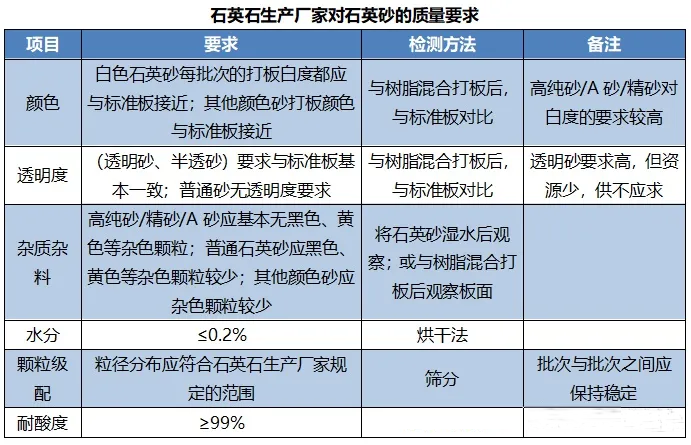

板材砂:石英石板材行业用的石英砂粉一般使用脉石英和石英岩矿,通过破碎、色选、筛分、磁选等工艺获得。

板材砂主要是用于制成石英石板材,通常用95%~99%的石英砂或石英粉,板材用石英分为细石英砂粉和粗石英砂,细石英砂粉为5-100目用作骨料,骨料含硅量≥98%,粗石英砂为320-2500目用于填充和加固作用,最终经树脂、色料以及其他添加剂粘结固化而成。

玻璃砂:玻璃用的石英砂为精制石英砂,采用高纯度的石英矿石,二氧化硅含量≥99-99.5%, 氧化铁≤0.02—0.015%,粒度范围:2-2500目,外观白色或结晶状。主要用途:高级玻璃,玻璃制品,耐火材料,熔炼石类,精密铸造,砂轮磨材等。

分选工艺经破碎、筛分、水洗加工而成。分选工艺水洗和分级进行脱泥,机械擦洗表面粘附的薄膜铁和泥土杂质与砂粒分离,磁选法去除弱磁性杂质或带磁性包裹体杂质,浮选法或酸浸法除铁杂质。

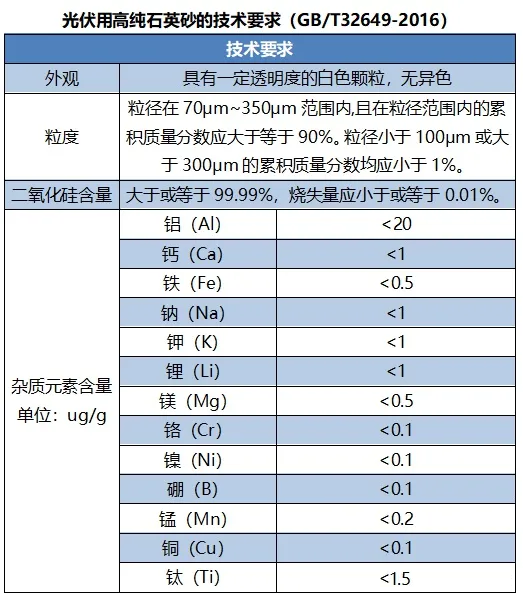

光伏用高纯石英砂:高纯石英是从一、二级天然石英中深度提纯得到的,制备高纯石英砂工艺较为简单,原矿经过粉碎、磁选、浮选、酸浸、干燥、焙烧后得到成品。

铸造用砂:铸造用砂二氧化硅含量97.5-99.6%,氧化铁<1%。砂粒含泥量0.2-0.3%,含水量<6%。主要有水洗砂、擦洗砂、烘干砂和覆膜砂。

水洗砂是天然砂经过水洗和分级后的铸造用原砂。

擦洗砂是天然硅砂经擦洗、水洗、分级、烘干,含泥量<0.5%的一种铸造用原砂。

烘干砂经三次脱泥、六次擦洗后的擦洗砂,再经过300℃-450℃高温烘干处理,生产出含水量低、杂质少的干砂,主要用于生产高级别的覆膜砂,以及化工、涂料、研磨、电子等行业。

覆膜砂是在擦洗砂表面用酚醛树脂附覆上一层树脂膜。

玻璃砂

其他用砂:有耐火用砂、陶瓷用砂、磨料砂、喷砂。

耐火用砂:二氧化硅≥97.5%,氧化铝0.7-0.3%,氧化铁含量0.4-0.1%,水≤0.5%,散料体积密度1.9-2.1g/m³,衬层体积密度1.75-1.8g/m³,粒度5.1-0.021mm。

陶瓷领域:生产陶瓷所用的二氧化硅>90%,氧化铁含量0.06-0.02%,耐火度达到1750℃,粒度范围1~0.005mm。

磨料砂:砂粒磨圆度好,无棱角,粒度0.8-1.5mm,二氧化硅>98%,氧化铝<0.72%,氧化铁<0.18%。

喷砂:化学工业清除锈,往往采用喷砂处理。要求氧化铁>99.6%,氧化铝<0.18%,氧化铁<0.02%,粒度50-70目,粒形为球形,莫氏硬7。

选矿提纯工艺

根据硅石矿物原料的杂质和包裹体的赋存状态,在选矿提纯工艺主要分擦洗-磁选-浮选-酸浸等工艺流程,随着选矿工艺研究的不断深入,又引进了光电分选和生物选矿等。

擦洗:借助机械力和砂粒间的磨剥力来除去石英砂表面的薄膜铁、粘结及泥性杂质矿物的选矿方法,它可以进一步擦碎未成单体的矿物集合体,再经分级作业对泥质性杂质矿物进行有效脱除。

磁选:可以最大限度地清除包括连生体颗粒在内的磁性矿物,如赤铁矿、褐铁矿、黑云母、钛铁矿、黄铁矿和石榴石等杂质矿物,也可除去带有磁性矿物包裹体的粒子。

浮选:为了除去硅石矿物原料中的长石、云母等非磁性伴生杂质矿物。长石杂质矿物的去除石英、长石在物理性质、化学组成、结构构造等方面相似,浮选成为它们分离的主要方法。

酸浸:原矿经磁选和浮选分离之后, 二氧化硅纯度已达99. 93 %。但高纯或超高纯石英砂中二氧化硅含量高于99. 99 % ,含铁量要低于几个ppm 的含量,这就需要用酸浸法来进行处理。酸浸是利用石英不溶于酸( HF 除外) ,其它杂质矿物能被酸液溶解的特点,从而可以实现对石英的进一步提纯。

光电分选是随着选矿工艺研究的不断深入,以及科技技术的发展,尤其在大数据、人工智能、图像视觉、光电技术等领域的发展,目前在硅石预分选方面应用越来越广泛。设备主要是利用硅石与伴生矿破碎、解离后,在块矿阶段进行预分选,经过分选可抛出大部分伴生矿。

目前在光电选矿设备方面,名德光电针对不同硅石矿,推出了矿石色选设备和人工智能分选设备,已成熟并成功应用到各类矿企。设备能够满足各类型硅石矿、石英矿的分选。目前分选的硅石矿有用于玻璃砂、板材砂、冶炼硅、光伏用砂等领域。

首页

首页

产品中心

产品中心

服务中心

服务中心

联系我们

联系我们